5S en entreprise : comment appliquer cette méthode pour gagner en efficacité ?

De multiples méthodes ou approches ont vu le jour pour aider les organisations à pratiquer l’amélioration continue. L’une d’elles, le 5S, ambitionne de transformer l’environnement de travail pour faciliter le quotidien des équipes et contribuer à leur performance. Comment opérer pour la mettre en œuvre tout en engageant les collaborateurs ? Nos conseils.

Qu’est-ce que la méthode des 5S en management ?

Cette méthode a pour objectif de limiter au maximum le gaspillage de temps et d’énergie. C’est une méthode éprouvée en management de transition et conçue dans le cadre du système de production Toyota (TPS), le 5S constitue l’un des piliers du Lean management. Des procédures de gestion visuelles permettent de gagner en efficacité et sécurité, en s’appuyant notamment sur des règles, partagées, de rangement des espaces de travail. Chaque salarié dispose ainsi de conditions optimales, en particulier un accès facilité à l’information et aux outils nécessaires à la réalisation de ses tâches.

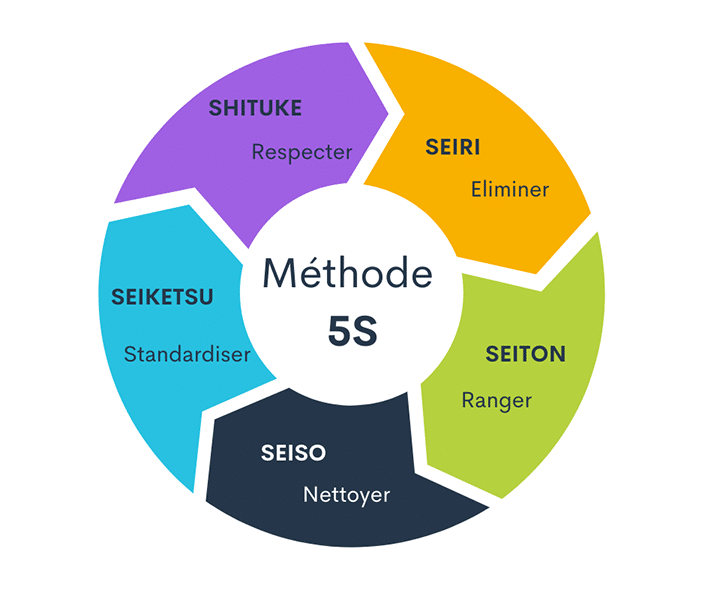

Propreté, clarté, emplacement des bureaux ou organisation physique des ateliers… La méthode des 5S décrit, au travers de cinq verbes d’action japonais, ce qui doit être mis en place pour améliorer l’environnement – et donc les conditions – de travail. Des progrès qui contribuent aussi à donner une bonne image de l’entreprise à toutes les personnes susceptibles de se rendre dans ses locaux.

Vous avez une situation problématique dans votre entreprise ?

Quelles sont les 5 étapes du 5S à suivre pour changer les pratiques ?

Il est important que l’ensemble du processus soit réalisé en respectant l’ordre défini dans le cadre du TPS.

- La première étape s’inspire du verbe Seiri – ou « Eliminer ».

Elle consiste à identifier tout ce qui est inutile, ce qui n’a aucune valeur, pour s’en débarrasser ou le stocker ailleurs – en cas d’utilisation ponctuelle. Pour sélectionner ce qui doit être éliminé, un raisonnement simple suffit : tout ce qui n’a pas servi durant les 12 derniers mois est concerné.

- Deuxième étape, celle du S de Seiton – ou « Ranger ».

L’enjeu consiste à placer les objets – matériel, documents, etc. – dont on peut avoir besoin de façon optimale, pour le trouver sans perte de temps. La logique à suivre est de positionner en fonction de la fréquence d’usage, les plus utilisés étant laissés à portée de main.

- Une fois ces deux phases accomplies, vient le temps de Seiso – ou « Nettoyer ».

L’objectif, ici, est de mettre en place les conditions d’une propreté constante et du maintien en bon état des outils de travail. Il ne s’agit pas seulement de nettoyer mais d’identifier les sources de malpropreté ou d’altération et d’empêcher leur survenue. La méthode des 5 Pourquoi se révèle utile dans cette phase de diagnostic.

- Quatrième S, celui de Seiketsu – ou « Standardiser ».

Les emplacements des objets sont définis, des règles communes de fonctionnement sont précisées, comme l’attribution de couleurs à une même activité sur des postes différents. C’est aussi à cette étape que le management visuel prend tout son sens : il s’agit de privilégier la perception visuelle des informations pour repérer les points d’amélioration et les marges de progrès, et ainsi supprimer tout risque d’écart aux principes des 5S.

- La démarche se conclut avec Shituke – ou « Respecter ».

C’est l’étape, continue cette fois, de l’appropriation des règles de fonctionnement, de leur respect dans la durée, et de l’inscription de cette démarche dans la culture d’entreprise. La méthode est intériorisée et s’exprime alors au quotidien. Il en résulte un véritable état d’esprit, levier de toute démarche d’amélioration continue.

Comment mettre en place un projet 5S ?

Si la méthode 5S trouve son origine dans les usines et les ateliers de production, son champ d’application s’est élargi à tout type d’espace professionnel, et notamment aux bureaux, environnements physiques ou digitaux… Elle peut être déployée dans tout type d’entreprise, quelle que soit sa taille ou son secteur d’activité. Sachant que cette démarche s’inscrira dans le court terme ou le long terme – selon les besoins.

En toute hypothèse, plusieurs best practices peuvent être mobilisées pour la mettre en œuvre. De façon très pragmatique, un « ménage de printemps », en profondeur, va s’imposer sur l’ensemble des postes de travail. Au-delà du nettoyage, le but est avant tout de repérer tout ce qui ne sert pas ou plus, ce qui est endommagé, voire hors d’usage. Avant de tout éliminer, on peut mettre de côté certaines choses durant quelques jours. Une étape cruciale est celle de l’attribution des places : « le bon objet au bon endroit ». On va alors organiser les documents, outils ou matériel par catégorie, par usage, ou encore par niveau d’utilisation, voire en croisant ces différentes logiques.

Pour la phase de standardisation, mieux vaut rédiger des procédures de travail, au moins pour les activités complexes et celles associées au plus grand risque d’erreur. Quand il s’agira de faire vivre cette méthode au quotidien, l’enjeu sera de faciliter cette appropriation pour qu’elle ne soit pas pesante. Par exemple, en laissant un temps dédié au rangement à la fin de la journée, ou en fournissant un « pense-bête » synthétique pour chaque procédure à respecter. Des audits réguliers permettront de vérifier que tout est mis en œuvre, le mieux possible.

Vous avez un projet 5S mais ne savez pas comment le mettre en place ?

Quels sont les facteurs de réussite des 5S ?

Reconnue pour ses bénéfices, simple à mettre en œuvre, ne nécessitant pas d’investissement financier significatif, la méthode des 5S ne manque pas d’atouts. Pour en tirer le meilleur parti, certaines précautions doivent néanmoins être prises. La première est de former les collaborateurs aux fondamentaux, pour s’assurer que tout le monde comprenne ce qui est attendu. Le rôle des managers est de fixer quelques règles, comme les principes de rangement ou de recyclage.

Il est également important que les équipes ne se contentent pas « d’appliquer » : elles doivent être associées aux réflexions sur la meilleure façon d’optimiser leur espace de travail. Chacun est ainsi responsabilisé, ce qui aide à embarquer l’ensemble du collectif dans la dynamique. L’enjeu est que l’application de cette méthode se mue progressivement en habitude.

>> À retenir >>

- Issue du toyotisme, la méthode des 5S ambitionne d’optimiser les espaces de travail : entretenus et organisés, ces derniers facilitent la réalisation des tâches. Elle peut concerner des entreprises de toute taille et de tout secteur d’activité.

- Elle repose sur 5 verbes d’action japonais, qui constituent la trame des 5 étapes de la méthode : éliminer, ranger, nettoyer, standardiser, respecter.

- Le management visuel, basé sur la perception des informations par le regard, facilite le déploiement des 5S.

- Plusieurs facteurs contribuent à la mise en place et à l’appropriation de cette démarche de transformation : la formation des collaborateurs, l’implication managériale pour fixer et observer ou faire observer les règles, ainsi que la participation active de tous les collaborateurs.

Pour en savoir plus sur notre actualité et le management de transition, suivez CAHRA sur les réseaux sociaux : LinkedIn, Twitter et Youtube.